自 1983 年摩托罗拉发明第一部便携式手机以来,我们一直惊叹于移动通信开辟的新世界。后期,随着用户需求的不断变化,手机行业正在快速迭代——从最初的简单通讯到移动办公娱乐,人类正在享受着这种小型智能设备带来的安全感和满足感。

当然,新一代通信技术的出现也在推动电子行业在主板技术、天线设计、中框功能、电池寿命、供应链控制等多方面取得突破。

今天我们来说说手机中框,手机前面板和后盖的连接区域,也可以理解为手机的“骨架”。苹果的中框主要涉及铝合金和不锈钢两种材质,可以起到手机的质感和强度的作用。 OPPO在去年11月宣布,正在试验液态金属手机中框,以实现“轻量化”,有效降低电磁干扰,带来更好的信号体验。通常,手机中框的生产厂家会在中框生产完成后,将中框贴在玻璃后盖上,也就是外壳,然后送到下游组装厂完成测试组装和包装(Fatp)。

手机中框目前起什么作用?你试着把手机壳拿下来,先看看手机中框周围的断点,数字是3? 4个还是5个?或者更多?

这些断点的作用是将金属中框分成不同的天线,手机的射频信号主要由天线接收和发射。

当然,手机远不止一个信号。随着通信频段的不断变化(从2G到5G)和信号类型的多样化(包括蓝牙、WiFi、GPS、5G、LTE等信号的连接),同时每个天线组件也尺寸不同。为了在手机内部装这么多的信号元件,在设计手机的时候,厂商会通过注塑把金属中框分成不同的尺寸来插这些天线——也就是断点处理。

手机中框通常会遇到:

1、CNC加工——铣出中框的大致形状,完成中框的形状,然后进行局部精铣,完成各种孔位。

2、进行“清洗-去毛刺-再清洗”过程。

3、完成后,进入下一道工序——注塑成型。目前市面上最流行的手机纳米注塑用塑料是PBT。同时,这一步也是手机框架中的关键一步。

以 5G 频段的智能手机为例,将采用大规模 MIMO 技术,需要增加大量天线,而金属材料会屏蔽和干扰信号,因此后盖的去金属化手机将是大势所趋。目前,手机后盖的材质正从金属转向玻璃、陶瓷和塑料。玻璃和陶瓷不能作为支撑结构件,所以需要金属中框起到支撑作用,中间用塑料连接,采用市面上流行的纳米注塑工艺。

拆解一款热门智能手机,可以看到中框结构的边角经过了纳米注塑和金属加厚处理,并加入了防摔设计。防滚架的表面经过了复杂的注塑成型和数控切割工艺。

这些不同过程的混合和细微差别也带来了测量挑战。例如,天线之间需要有足够的宽度来保证通信质量,所以注塑条的宽度控制就显得尤为重要。客户希望能够测量此宽度并确保良好的重复性以确保可靠的测量。由于该位置在注塑条内部,因此常规方法无法对其进行测量。

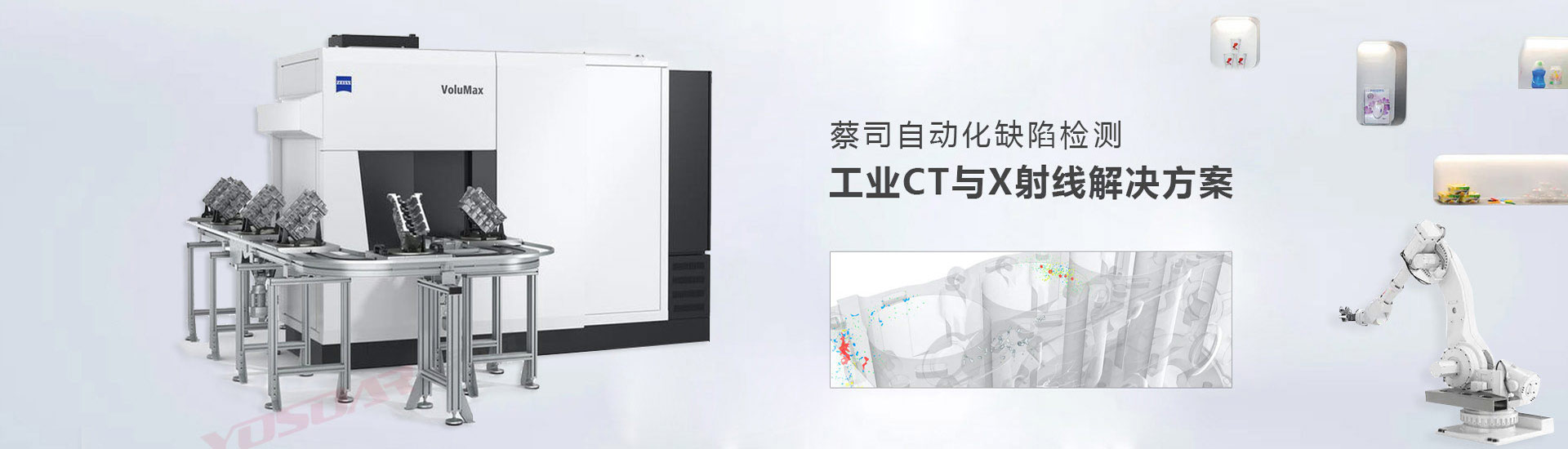

针对此类问题,ZEISS 的 ZEISS METROTOM 系列高精度 X 射线系统可以有效应对。通过 ZEISS METROTOM 扫描产品可以获得其 3D 体积数据及其 2D 切片图,不仅可以获得外部可见的 3D 数据,还可以获得内部不可见的 3D 数据。根据 X 射线的特性,不同的密度(原子序数)在图像上以不同的灰度显示,这允许注塑模具条带与金属边框清晰分离,可准确测量金属边框之间的距离。

此外,石河子蔡司工业品质解决方案还可以贯穿消费电子行业从设计开发到量产的全过程,无论是材料分析(失效分析)、模具开发(逆向工程)、工艺参数优化(缺陷分析)、 首先无论是零件检测(尺寸测量),还是装配控制和生产过程控制(智能质量软件),总有一个为您量身定制的解决方案。